Требования по предельно допустимой зольности

Требования по предельно допустимой зольности пеллет согласно стандартов EN Plus на 2022 год приведены в таблице:

| Класс качества | А1 | А2 | В |

|---|---|---|---|

| Зольность на сухое состояние | ≤ 0,70 | ≤ 1,20 | ≤ 2,00 |

Древесная кора содержит в разы больше минеральных веществ, чем древесина одного и того же вида растения. Если для одних пород эта разница не сильно влияет на зольность конечного продукта, то для других, с довольно толстой и зольной корой, переработка цельных бревен без окорки переводит качество гранул в худшие сорта с меньшей рыночной стоимостью. Значения зольности собраны из различных источников и показывают лишь примерную, усредненную картину. Реально биохимический состав каждого отдельного дерева изменяется в широких пределах в зависимости от климата и почв даже в пределах одного региона.

| Вид | Сосна | Ель | Лиственница | Дуб | Липа | Береза | Осина | Тополь |

|---|---|---|---|---|---|---|---|---|

| Зольность древесины, % | 0,27 | 0,35 | 0,22 | 0,31 | 0,52 | 0,45 | 0,58 | 1,63 |

| Зольность коры, % | 2,1 | 3,6 | 2 | 4,7 | 7,6 | 2,4 | 2,7 | 6,1 |

| Доля коры в бревне, % | 11 | 9,5 | 18 | 21 | 14 | 13 | 14 | 16 |

| Зольность пеллет, % | 0,47 | 0,66 | 0,54 | 1,23 | 1,51 | 0,70 | 0,88 | 2,35 |

Как видно из таблицы, без окаривания дуба, липы и осины из них не получится гранула высшего качества. При этом тополь, как яркий представитель быстрорастущих видов, в самой древесине содержит много минералов и в чистом виде пригоден только для изготовления гранул промышленного назначения. Обычно при распиловке бревна около половины идет в деловую часть, а вторая половина остается в виде горбыля или щепы из него. Таким образом, условно содержание коры в горбыле оказывается вдвое больше при соответствующем повышении зольности. Только пеллеты из горбыля сосны остаются в «премиальном» классе А1 с допустимой зольностью до 0.7%. Ель, лиственница, береза и осина оказываются в классе А2 с пределом зольности 1.2%, что ограничивает возможность их использования для некоторых видов котлов и несколько снижает рыночную стоимость

| Вид | Сосна | Ель | Лиственница | Дуб | Липа | Береза | Осина | Тополь |

|---|---|---|---|---|---|---|---|---|

| Зольность древесины, % | 0,27 | 0,35 | 0,22 | 0,31 | 0,52 | 0,45 | 0,58 | 1,63 |

| Зольность коры, % | 2,1 | 3,6 | 2 | 4,7 | 7,6 | 2,4 | 2,7 | 6,1 |

| Доля коры в горбыле, % | 22 | 19 | 36 | 42 | 28 | 26 | 28 | 32 |

| Зольность пеллет, % | 0,67 | 0,97 | 0,86 | 2,15 | 2,50 | 0,96 | 1,17 | 3,06 |

Кроме естественного содержания солей, в порах и трещинах коры еще в лесу накапливается пыль, состоящая из частиц глины и песка. Лесозаготовка также обычно сопряжена с загрязнением поверхности стволов почвой, и намерзшая грязь часто доезжает прямо до станков. Исследования на одном из предприятий показали, что загрязненная кора имеет зольность в 2-3 раза более высокую, чем после тщательного смыва струями воды. Поэтому при низкой культуре производства даже из сосновых бревен может не получится пеллета высшего качества, а из елового горбыля выйдет только гранула для угольных ТЭЦ.

| Вид | Зольность древесины, % | Зольность загрязненной коры, % | Доля коры в бревне, % | Зольность пеллет из бревна, % | Доля коры в горбыле, % | Зольность пеллет из горбыля, % |

|---|---|---|---|---|---|---|

| Сосна | 0,27 | 4,2 | 11 | 0,70 | 22 | 1,13 |

| Ель | 0,35 | 5,2 | 9,5 | 0,81 | 19 | 1,27 |

Так как в лесу мойщики с мыльными ведрами замечены не были, то кора справедливо клеймится источником всех бед и при переработке отходов, и при распиловке бревна. Песок в разы быстрее затупливает кромки пил и фрез, увеличивая затраты на заточку и время простаивания оборудования. Наилучший способ избавится от проблемы – снимать кору с бревна до роспуска на доски. Полученная кора после доизмельчения является хорошим топливом для внутреннего потребления ДОК в котельных для сушилок и других нужд. Ее также продают в качестве мульчи для садовых участков, исходного сырья для получения экстрактивных веществ и прочих промышленных нужд.

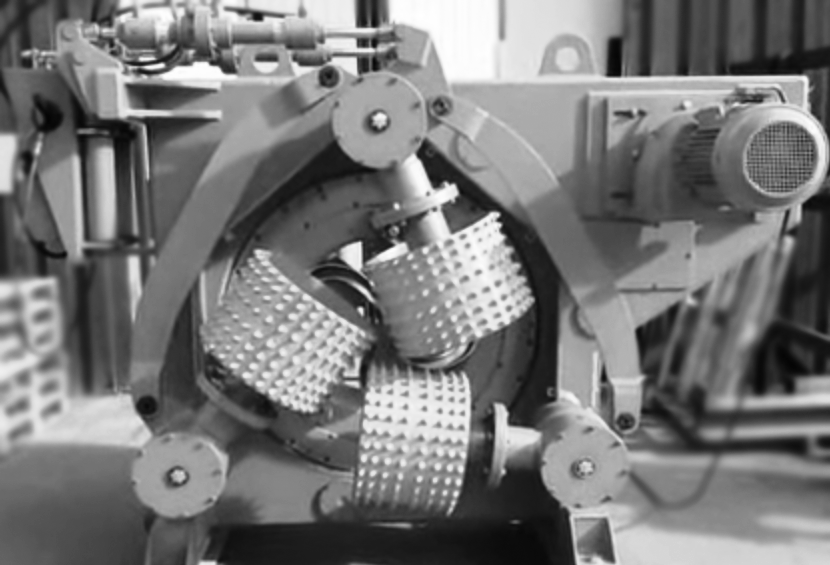

Роторный окариватель

Это наиболее производительный и эффективный тип оборудования для снятия коры. Бревно пропускается через центр вращающегося ротора, на котором установлены подпружиненные лезвия. Саблевидная форма лезвий и их большой ход позволяют работать с бревнами неравномерной толщины от 80мм, с искривлениями и прочими неровностями. Большой ход лезвий также обеспечивает качественную очистку поверхности без предварительной сортировки бревен, если их диаметры входят в допустимый предел для станка. Центрирование бревна обеспечивается двумя или тремя рябухами, приводы положения которых синхронизированы.

Это наиболее производительный и эффективный тип оборудования для снятия коры. Бревно пропускается через центр вращающегося ротора, на котором установлены подпружиненные лезвия. Саблевидная форма лезвий и их большой ход позволяют работать с бревнами неравномерной толщины от 80мм, с искривлениями и прочими неровностями. Большой ход лезвий также обеспечивает качественную очистку поверхности без предварительной сортировки бревен, если их диаметры входят в допустимый предел для станка. Центрирование бревна обеспечивается двумя или тремя рябухами, приводы положения которых синхронизированы.

Высокая производительность обусловлена круговым расположением 4 или 6 лезвий, которые снимают слой по всей окружности разом. Обычная скорость прохода бревна 0,7-1м/с, что достаточно для питания линии распиловки небольшого ДОК или пеллетного завода производительностью около 10 тонн в час. Хотя это и самый дорогой вид окорочников, замена одного станка на несколько дешевых окажется дороже за счет усложнения системы перемещения бревен. Куски коры получаются довольно крупные, часто в виде завитых лохмотьев. Это объясняет высокую эффективность и низкое удельное потребление электроэнергии, так как не происходит излишнего измельчения отходов.

Еще одно преимущество такой конструкции – лезвия постоянно находятся не просто в контакте с бревном, а под слоем коры. То есть их режущая кромка всегда в слое камбия или рядом, а попадание песка на нее лишь эпизодическое. Этим объясняется столь длительный интервал между заточкой, который составляет около трех месяцев при круглосуточной работе.

Фрезерующие окорочники

Принцип такого станка основан на вращении бревна при одновременном перемещении вдоль него вращающейся фрезы, снимающей слой коры строгающим ножом. Производительность фрезы сравнима с одним лезвием роторного окаривателя, а скорость безопасного вращения бревна в 2-3 раза ниже. Если к этому учесть потери времени на замену бревна, то средняя производительность в сравнении с роторным станком в 5-7 раз ниже, а удельные затраты энергии выше из-за мелкой фракции отходов. Кроме того, высокая скорость резания на грязной коре способствует быстрому затупливанию ножа.

Принцип такого станка основан на вращении бревна при одновременном перемещении вдоль него вращающейся фрезы, снимающей слой коры строгающим ножом. Производительность фрезы сравнима с одним лезвием роторного окаривателя, а скорость безопасного вращения бревна в 2-3 раза ниже. Если к этому учесть потери времени на замену бревна, то средняя производительность в сравнении с роторным станком в 5-7 раз ниже, а удельные затраты энергии выше из-за мелкой фракции отходов. Кроме того, высокая скорость резания на грязной коре способствует быстрому затупливанию ножа.

При относительно ровных бревнах или небольшой их длине рябухи устанавливаются наискось, что обеспечивает их подачу под фрезу одновременно с вращением. Сквозной проход бревна исключает потери времени на замену, и такое решение может быть эффективным для линии гранулирования мощностью до 1.5-2 тонн в час по готовой продукции.

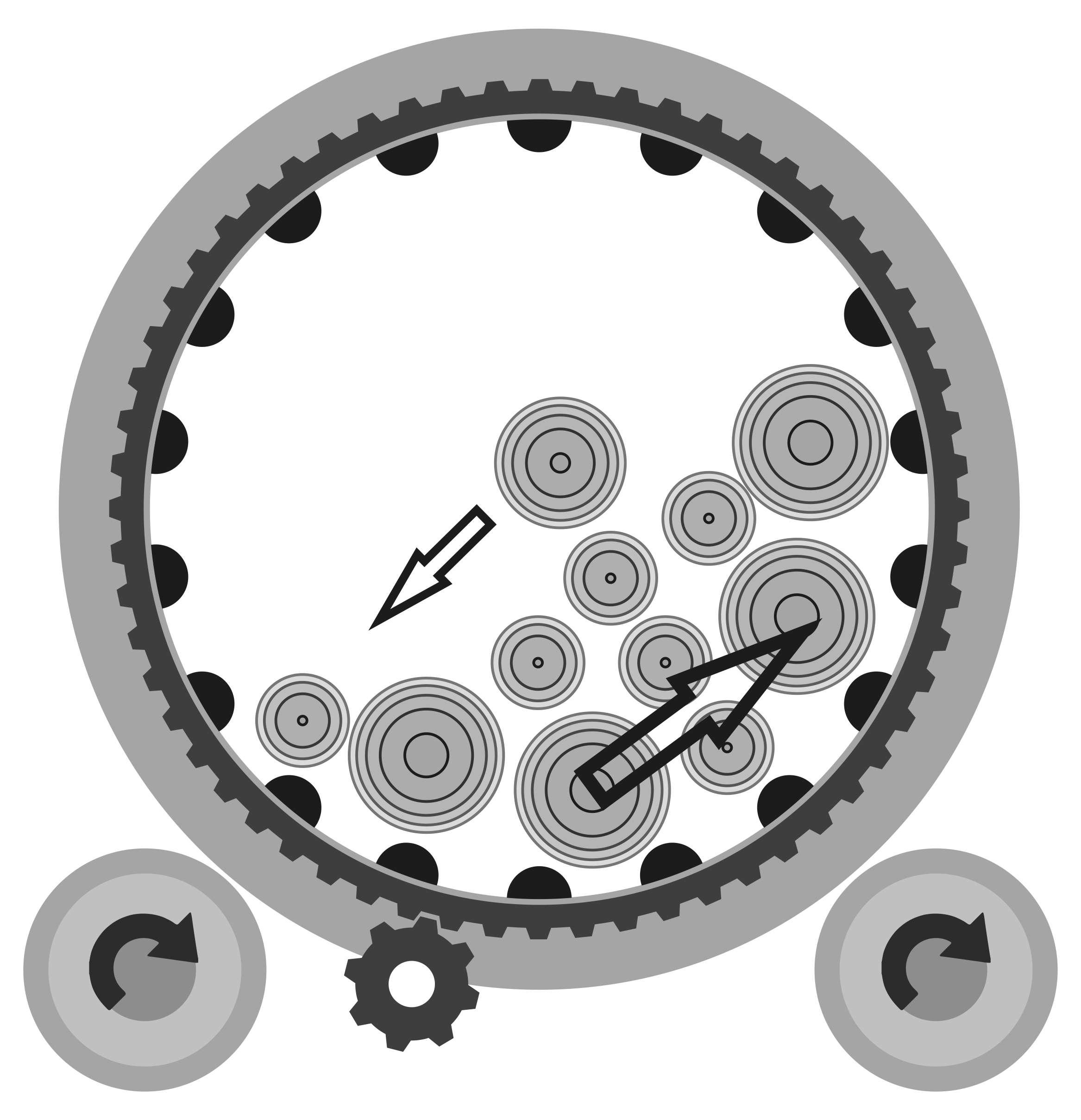

Барабанный окариватель

Когда для технологических нужд достаточно снять только верхнюю пробковую часть коры вместе с загрязнениями, применяют окариватель барабанного типа. По конструкции представляет собой цилиндрическую трубу от 1,5 до 5 метров диаметром и длиной от 5 до 15 метров в зависимости от требуемой производительности и диаметров стволов, внутри которой по поверхности установлены продольные полукруглые ребра. При вращении барабана ребра обеспечивают перемешивание и перекатывание бревен, создавая активное трение и соударение между ними. Процесс похож на огромную стиральную машинку без применения воды и мыла. Обычно барабан устанавливается под углом 5-10° и бревна через него проходят непрерывным потоком. На выходе направляющий самотек помогает продольному ориентированию выпадающих очищенных стволов на цепную бревнотаску, причем от края самотека до бревнотаски оставляют 200-500мм для осыпания коры на выводящий ленточный транспортер. Как вариант на корпусе барабана рядом с выходом делают ряд отверстий по окружности для выведения мелкой фракции.

Когда для технологических нужд достаточно снять только верхнюю пробковую часть коры вместе с загрязнениями, применяют окариватель барабанного типа. По конструкции представляет собой цилиндрическую трубу от 1,5 до 5 метров диаметром и длиной от 5 до 15 метров в зависимости от требуемой производительности и диаметров стволов, внутри которой по поверхности установлены продольные полукруглые ребра. При вращении барабана ребра обеспечивают перемешивание и перекатывание бревен, создавая активное трение и соударение между ними. Процесс похож на огромную стиральную машинку без применения воды и мыла. Обычно барабан устанавливается под углом 5-10° и бревна через него проходят непрерывным потоком. На выходе направляющий самотек помогает продольному ориентированию выпадающих очищенных стволов на цепную бревнотаску, причем от края самотека до бревнотаски оставляют 200-500мм для осыпания коры на выводящий ленточный транспортер. Как вариант на корпусе барабана рядом с выходом делают ряд отверстий по окружности для выведения мелкой фракции.

Такой способ снятия коры является самым простым и неприхотливым в обслуживании и настройке. Основную нагрузку на себя берут съемные ребра и колеса опорных станций вращения, ресурс которых составляет несколько лет. Окорка возможна не только для самых разных диаметров и кривизны, но и для очистки пней от грунта, а также бревен с крупными сучьями.

При подаче слишком разных диаметров одновременно, а также при довольно низкой влажности древесины часто происходит переламывание бревен на несколько частей, что может снизить выход продукции для ДОК. Если же назначение древесины в получении целлюлозы или биотоплива, то это наиболее эффективное решение по соотношению отходов и полезной биомассы.

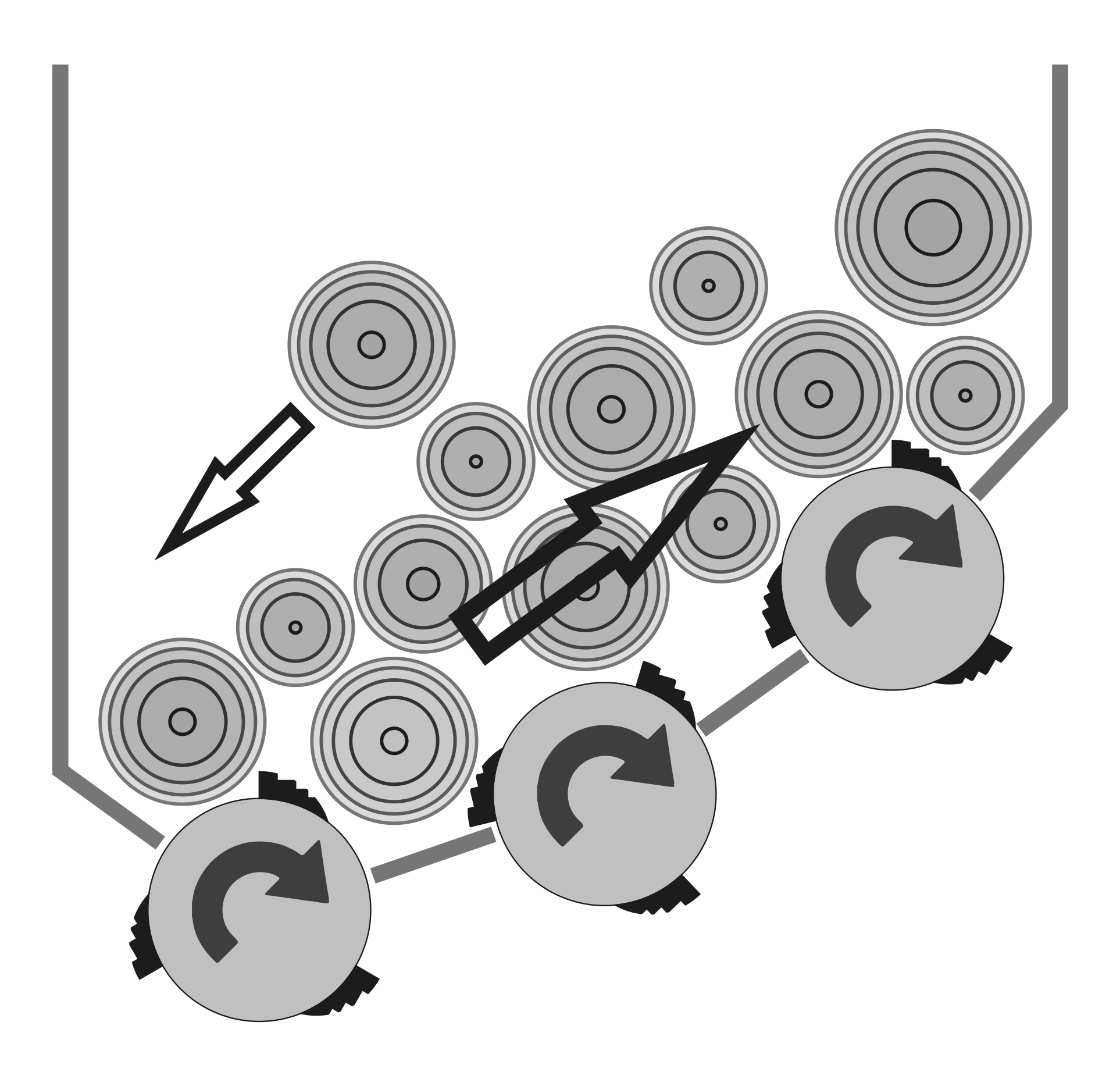

Валковый окариватель

Не такой грандиозный, как барабанный, но похожий по способу взаимодействия с бревнами и между ними валковый окариватель тоже устанавливается наклонно и активно перемешивает поступающее сырье, надрывая кору зацепами и проворачивая бревна вокруг своей оси под массой всей кучи. По дну корыта располагаются от двух до пяти продольных валков, вращающихся в одну сторону и толкающих кругляк наверх, откуда бревна скатываются к первому валу и повторяют путь взаимодействия.

Не такой грандиозный, как барабанный, но похожий по способу взаимодействия с бревнами и между ними валковый окариватель тоже устанавливается наклонно и активно перемешивает поступающее сырье, надрывая кору зацепами и проворачивая бревна вокруг своей оси под массой всей кучи. По дну корыта располагаются от двух до пяти продольных валков, вращающихся в одну сторону и толкающих кругляк наверх, откуда бревна скатываются к первому валу и повторяют путь взаимодействия.

Для приваренных к валкам зацепов в корпусе предусмотрены пазы, через которые удаляется сорванная кора. Меняя наклон корпуса и скорость вращения, процесс поддается регулировке интенсивности воздействия. Как и для двухвального шредера, небольшое отличие скорости вращения может способствовать выталкиванию бревен в кучу или, наоборот, проникновению зацепов на большую глубину коры.

Такие агрегаты как правило более компактные и не требуют самотеков, транспортеров или воронок для подачи сырья. Открытый верх позволяет загружать бревна прямо манипулятором лесовоза. Разгрузка происходит при открывании боковой крышки и включении реверсивного вращения. Из минусов – относительно быстрый износ зацепов, которые рекомендуется делать съемными и наплавлять специальными сплавами.

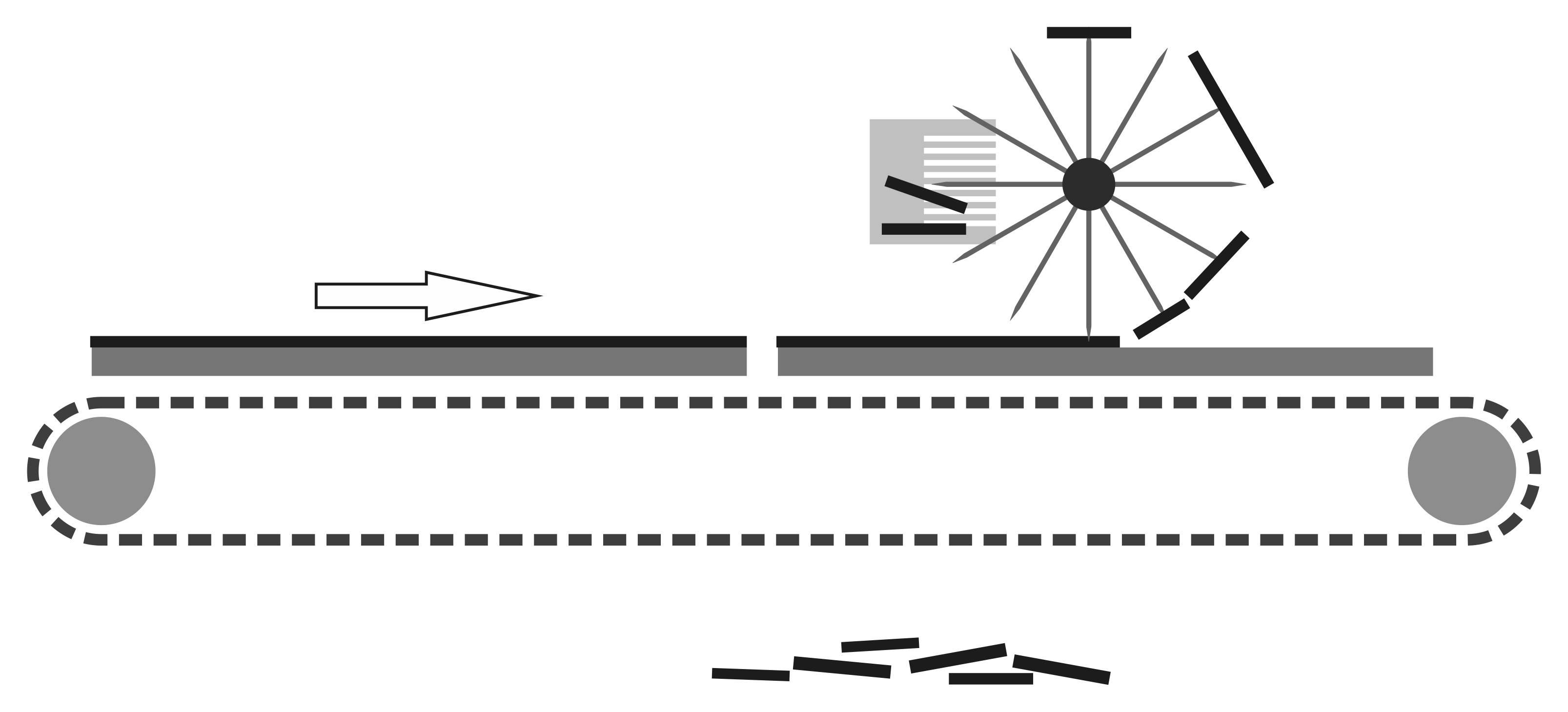

Окорочник для горбыля

Много копий было поломано на использовании горбыля как приемлемого сырья для более глубокой переработки. Выпиливание из него доски, как правило, не окупает зарплаты работника, а использование его для возведения стен и заборов невозможно из-за коры, способствующей быстрому гниению и размножению вредителей. На рынке появилось решение – окорочник для горбыля проходного типа, в котором в качестве инструмента используется ротор с закрепленными на нем цепями для отбивания всего, что плохо держится. Цепи позволяют обрабатывать неровные поверхности и в отличие от фрезы не требуют заточки, однако ударные нагрузки могут приводить к обрыву, поэтому защита на входе и выходе обязательна.

Получаемый материал приобретает ценность как применимый для стройки, но неприемлемый для биотопливной темы из-за высокой добавленной стоимости. Скорость подачи подобного окорочника обычно в пределах 0.5м/с, и для питания линии на 1 тонну в час нужно минимум три станка, работающих одновременно. Увеличение количества станков резко удорожает обвязку транспортерами и пропорционально увеличивает число разнорабочих. Увеличение ширины подающей ленты и ротора могло бы решить проблему, но кто успеет раскладывать столько горбыля корой вверх? Такое решение может применяться в условиях крайне высокой цены на пеллету рядом с потребителем, где каким-то чудесным образом при высоком спросе на топливо появляется бесплатный горбыль и дешевая рабочая сила.

Короед

Иногда общеизвестные проблемы решаются очень нетривиальным способом. Как известно, поврежденная короедом древесина позволяет выпускать пеллеты с низкой зольностью, так как кора вместе с грязью облетает еще в процессе заготовки и перевозки. Это полезное свойство вредителя используется на одном из предприятий, где раньше скапливалось огромное количество горбыля из-за отсутствующего спроса на высокозольную пеллету. Свежий горбыль стали складировать в отдельный ангар, где в нем размножается жук-короед. Туда же отвозят и стволы, сильно поврежденные жуком и непригодные для распиловки. Уже через 2-3 месяца из-за активности личинок кора почти не держится на горбыле, и снимается похожим на ёжика приспособлением, установленным над подающим в рубительную машину транспортером. С ёжика кора сбрасывается наклонной «расческой» рядом с транспортером, поэтому задача оператора рубительной машины лишь накидывать горбыль корой вверх для получения белой пеллеты из бросового отхода. Так как часть коры облетает еще при подаче, а плотное накалывание коры достаточно каждые полметра, то с функцией подачи вполне справляется один рабочий.

Иногда общеизвестные проблемы решаются очень нетривиальным способом. Как известно, поврежденная короедом древесина позволяет выпускать пеллеты с низкой зольностью, так как кора вместе с грязью облетает еще в процессе заготовки и перевозки. Это полезное свойство вредителя используется на одном из предприятий, где раньше скапливалось огромное количество горбыля из-за отсутствующего спроса на высокозольную пеллету. Свежий горбыль стали складировать в отдельный ангар, где в нем размножается жук-короед. Туда же отвозят и стволы, сильно поврежденные жуком и непригодные для распиловки. Уже через 2-3 месяца из-за активности личинок кора почти не держится на горбыле, и снимается похожим на ёжика приспособлением, установленным над подающим в рубительную машину транспортером. С ёжика кора сбрасывается наклонной «расческой» рядом с транспортером, поэтому задача оператора рубительной машины лишь накидывать горбыль корой вверх для получения белой пеллеты из бросового отхода. Так как часть коры облетает еще при подаче, а плотное накалывание коры достаточно каждые полметра, то с функцией подачи вполне справляется один рабочий.

Примечательно, что при постоянном подкармливании жуки не спешат никуда разлетаться. Регулярная переработка горбыля вместе с личинками и неблагоприятные условия для зимовки резко ограничивают возможность размножения короеда. Использование отделенной коры в качестве топлива также приводит к уничтожению опавших личинок и сдерживает нашествие жуков.