Дровяные печи умышленно поставлены в конец списка, потому что даже громадные их экземпляры в обычном исполнении малопригодны для использования в составе пеллетных производств. Автоматизировать подачу дров практически нереально, так как все куски бревна будут разные по диаметру, поэтому периодичность подачи может корректироваться только по степени прогорания и температуре на выходе. Загрузка дров приводит к всплеску температур: сначала температура резко падает при первичном нагреве, затем воспламеняется пиролизный газ и температура резко вырастает. Дальше по мере обугливания температура плавно снижается, и тут важно вовремя подкинуть на угли дрова, иначе растапливать придется заново. Если первые часы истопник может достаточно внимательно и творчески подходить к процессу, то в конце смены уже чаще происходит излишняя загрузка дров с выстуживанием топки, а затем после воспламенения избыток дров производит массы копоти в виду недостатка кислорода. Попадение копоти в сушильный агент приводит к сильному потемнению пеллеты, а колебания температуры снижают качество гранул, так как ее влажность колеблется от 5 до 12%, выходя за все дозволенные пределы, включая параметры прочности и насыпной плотности.

Тем не менее, существует множество мест с избытком балансовой древесины и сырья для пеллет в виде свежих опилок, которые не хочется расходовать в топке, так как из них получается светлая красивая пеллета. Перевод баланса в щепу добавит в цепочку рубительную машину и приведет к установке довольно дорогого теплогенератора. То есть задача стоит заработать на опилках переработкой в гранулы, используя неликвидную древесину при минимальных затратах на оборудование. И вариантов здесь два.

Дрессированный истопник

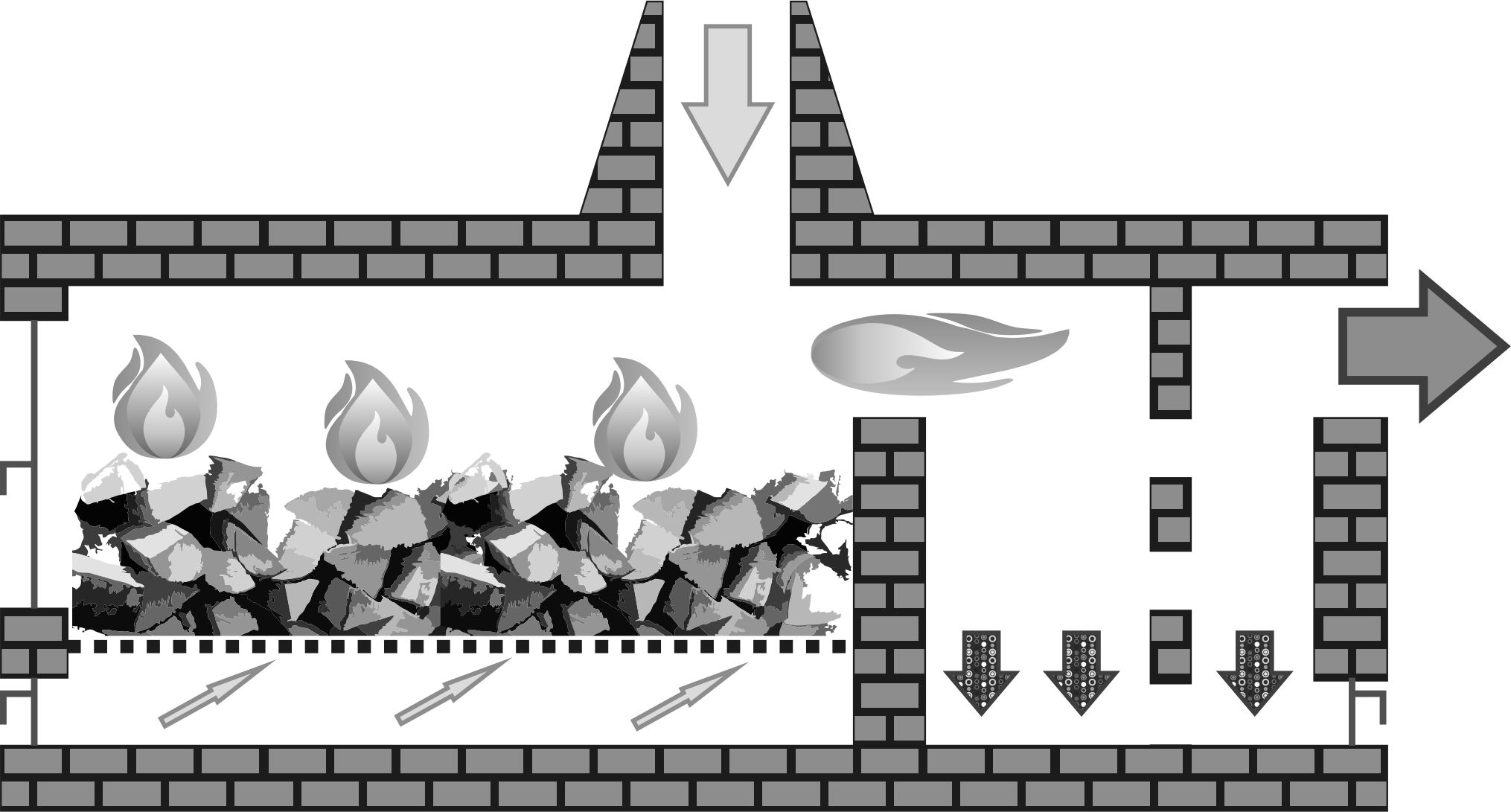

Печь строится традиционная с прямоугольной топкой, выстланной колосниками. Дальнюю стенку топки рекомендуется защитить толстым листом стали, вмонтированным куском рельсы поперек топки или другим импровизированным отбойником, иначе досылаемые куски бревна быстро расшатают кирпичи. В конце топки растопочная труба, и выход в полость для дожига, смешения и искрогашения. Назначение этой камеры меняется в зависимости от условий работы и случайного стечения обстоятельств. Обычно ее разделяют на две половины стенкой из шамотного кирпича, сложенного с пропусками. Так как воздух из-под колосников проходит через значительный слой дров, то большую часть времени кислорода не хватает для полного выжигания копоти, и затягиваемый из растопочной трубы воздух продлевает языки пламени в эту дополнительную камеру. Объем камеры смешения должен быть не менее объема топки над колосниками, а понизу необходимо обустроить дверцы для прочистки от золы. Истопник закладывает дрова поочередно то на левую сторону колосников, то на правую по мере обугливания. Пока на одной стороне разгорается древесина, на другой угли держат температуру высокой. Количество дров в каждой закладке истопник оценивает, заглядывая через щель двери: выход в камеру смешения при разгоревшихся дровах должен быть виден достаточно четко, без помех от дыма и копоти. При слишком плотной укладке он может прикрыть поддувало, снижая интенсивность горения в массе дров, пиролизные газы при этом будут дожигаться в смесительной камере.

Печь строится традиционная с прямоугольной топкой, выстланной колосниками. Дальнюю стенку топки рекомендуется защитить толстым листом стали, вмонтированным куском рельсы поперек топки или другим импровизированным отбойником, иначе досылаемые куски бревна быстро расшатают кирпичи. В конце топки растопочная труба, и выход в полость для дожига, смешения и искрогашения. Назначение этой камеры меняется в зависимости от условий работы и случайного стечения обстоятельств. Обычно ее разделяют на две половины стенкой из шамотного кирпича, сложенного с пропусками. Так как воздух из-под колосников проходит через значительный слой дров, то большую часть времени кислорода не хватает для полного выжигания копоти, и затягиваемый из растопочной трубы воздух продлевает языки пламени в эту дополнительную камеру. Объем камеры смешения должен быть не менее объема топки над колосниками, а понизу необходимо обустроить дверцы для прочистки от золы. Истопник закладывает дрова поочередно то на левую сторону колосников, то на правую по мере обугливания. Пока на одной стороне разгорается древесина, на другой угли держат температуру высокой. Количество дров в каждой закладке истопник оценивает, заглядывая через щель двери: выход в камеру смешения при разгоревшихся дровах должен быть виден достаточно четко, без помех от дыма и копоти. При слишком плотной укладке он может прикрыть поддувало, снижая интенсивность горения в массе дров, пиролизные газы при этом будут дожигаться в смесительной камере.

Хотя это и самый нестабильный способ обеспечить теплом сушилку, но расходует относительно немного дров и практикуется довольно часто на производственных линиях производительностью 500-800кг/ч. Если дров много и они условно бесплатные, в камере за топкой можно встроить 10-20 стальных труб диаметром 100-150мм, организовав примитивный теплообменник. Это увеличит расход топлива примерно вдвое, но исключит подмешивание копоти в сушильный агент, и, самое главное, исключит вероятность накопления взрывоопасных газов внутри сушилки.

Полуавтоматический истопник

Второй вариант – автоматика для вентиляторов поддува и дожига. Это усовершенствованный первый вариант, где за температурой и дожигом следит автоматика, но на подаче дров зевать также будет некогда. Если сравнивать с вихревым теплогенератором, то вентилятор поддува – это акселератор выделения пиролизных газов, аналогично подаче газообразного или сыпучего топлива. Им регулируется мощность теплогенератора и удерживается стабильность температуры выходящего в сушилку теплового агента. Если загружен излишек дров, то вентилятор поддува автоматически снизит интенсивность горения на какое-то время, ориентируясь на повышенную температуру на входе в сушилку. Если же этот вентилятор разгоняется за установленные пределы, значит топлива не хватает и пора подбрасывать еще. Некоторые преобразователи частоты содержат в себе сухой контакт, замыкающийся при выходе на установленный максимум. Его можно использовать как сигнал для загрузки дров в виде лампочки для истопника.

Вентилятор дожига подает воздух в нижнюю часть растопочной трубы или в боковую стенку топки горизонтально, помогая догорать пиролизным газам. Установленное термореле на выходе из топки поможет вентилятору дожига держать такую производительность, при которой температура газов, подаваемых в камеру смешения, не будет превышать 900°С. У этого вентилятора обратная зависимость: чем выше температура в камере дожига, тем больше обороты крыльчатки для разбавления свежим воздухом при условии, что поток не попадает на дрова, провоцируя активацию их горения. Следует отметить, что наличие работающих вентиляторов при закрытой растопочной трубе обязывает укомплектовывать теплогенератор датчиком разряжения. Этот датчик является аварийным и переводит в соответствующий режим при пропадании разряжения в топке. В противном случае пиролизные газы могут выходить в цех и привести к отравлению персонала, да и вырывающиеся из щелей языки пламени производят неизгладимые впечатления. Альтернатива – использовать дроссельные заслонки с сервоприводами вместо вентиляторов с преобразователями частоты, но для этого уже придется использовать небольшой контроллер. При любых способах дозирования подаваемого воздуха необходимо предусмотреть повороты в воздуховодах или защитные экраны, предохраняющие от нагревания крыльчатки и сервоприводы во избежание их коробления и выхода из строя.

Аварийная остановка

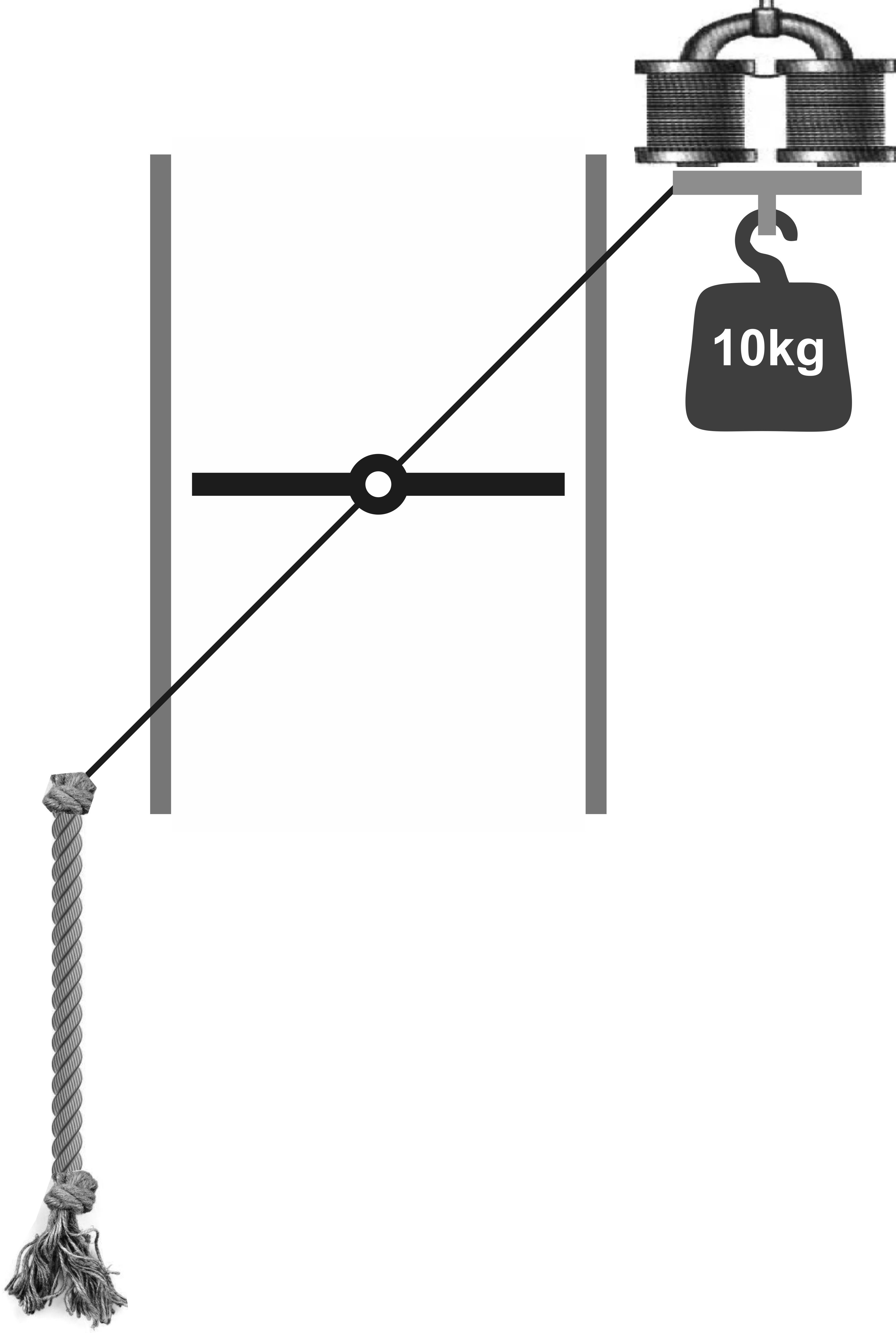

Аварийный режим обычно подразумевает отключение всех приводов, вентиляторов, работающего рядом оборудования, и открывание заслонки растопочной трубы. Самая простая автоматизация аварийной заслонки – открытие ее рычагом с заранее подвешенным грузом. На второй конец рычага приваривается стальная пластина, которая удерживается дверным электромагнитом. То есть при включении электропитания и отсутствии аварии электромагнит включен. Для перевода из растопочного в рабочий режим истопник тянет за веревку и закрывает заслонку, подводя пластину к электромагниту. В случае внезапного отключения или аварии растопочная труба открывается и создает достаточную тягу, чтобы через все технологические отверстия и щели воздух затягивался внутрь, а все сгоревшее и недогоревшее уносилось прочь из цеха.

Аварийный режим обычно подразумевает отключение всех приводов, вентиляторов, работающего рядом оборудования, и открывание заслонки растопочной трубы. Самая простая автоматизация аварийной заслонки – открытие ее рычагом с заранее подвешенным грузом. На второй конец рычага приваривается стальная пластина, которая удерживается дверным электромагнитом. То есть при включении электропитания и отсутствии аварии электромагнит включен. Для перевода из растопочного в рабочий режим истопник тянет за веревку и закрывает заслонку, подводя пластину к электромагниту. В случае внезапного отключения или аварии растопочная труба открывается и создает достаточную тягу, чтобы через все технологические отверстия и щели воздух затягивался внутрь, а все сгоревшее и недогоревшее уносилось прочь из цеха.

При дровяных теплогенераторах обязательно наличие задвижки, перекрывающей сообщение с сушилкой. Если по какой-то причине натолкали дров под завязку, они разгорелись, и их не остановить, то нехватка воздуха быстро превратит процесс в пиролиз и взрывоопасные газы заполнят сушилку. Либо просто температура может пойти неуправляемо вверх и при недостатке сырья для сушки либо его малой влажности случится пожар. Отсечение задвижкой – единственный и самый действенный способ для аварийной остановки. Понятно, что растопочная труба у любого теплогенератора, сжигающего древесину и подобные пиролизирующие виды топлива обязана не просто наличествовать, но и быть соответствующего диаметра с высотой. Рекомендуется иметь не менее 8см2 проходного сечения трубы на каждый тепловой 1кВт мощности, то есть для 1 МВт теплогенератора диаметр растопочной трубы не менее 500мм, а для 500кВт не менее 350мм соответственно при высоте трубы не менее 6 метров. Такие условия приводят к необходимости установки растопочной трубы на специальную раму, снимающую нагрузку с кирпичной кладки теплогенератора, с герметизацией стыков специальными утеплителями и растворами.