При достаточно высоком качестве матрицы, определяющемся в глянцевости поверхности фильер, обычно удается достаточно предсказуемо подобрать необходимую длину фильеры для стабильной работы и хорошего качества пеллет. Гораздо проще указывать соотношение диаметра и длины фильеры, чтобы по нему определять параметры на любой диаметр гранул при одном и том же сырье. Чем более липкое и мягкое сырье, тем короче требуется длина фильеры для получения максимальной производительности. Комбикорма требуют заметно большей длины фильеры, хотя склеиваются довольно хорошо, но при большой скорости подачи должны успеть прогреться в фильере, а не на поверхности трека. Отличия могут быть в требуемой плотности пеллет в зависимости от применения. В таблице приведены данные, взятые из практики эксплуатации грануляторов с диаметром матрицы 480мм, хотя при других диаметрах эти соотношения не сильно отличаются и скорее обусловлены особенностями конструкции гранулятора, а не свойствами сырья:

| Диаметр отверстий, мм | Степень сжатия | ||||||||

| Широкий трек (120мм) | Узкий трек (78мм) | ||||||||

| Корма (зерно 80%) | Зеленая масса, жмых, шелуха подсолнечника | Помет | Добавки в асфальт с битумом | Опил | |||||

| Птица | Свиньи | Рыба | Хвойные, осина, береза | Береза (пар) | Твердые породы | ||||

| 2,5 | 1:11 | 1:8,5 | 1:12 | / | / | / | / | / | / |

| 3 | 1:10,5 | 1:8,5 | 1:11,5 | / | / | / | / | / | / |

| 3,5 | 1:10 | 1:8 | 1:11,5 | 1:10,5 | 1:4 | / | / | / | / |

| 5 | / | 1:7,5 | / | 1:10,5 | 1:4 | / | 1:6,5 | 1:8,5 | 1:5,5 |

| 6 | / | 1:7,5 | / | 1:11 | 1:4 | 1:6,5 или 1:3,2 | 1:6,5 | 1:8,5 | 1:5,5 |

| 8 | / | / | / | 1:12 или 1:14 | 1:4 | 1:6,5 | 1:8,5 | 1:5,5 | |

Указанные соотношения применимы к большинству грануляторов с кольцевой матрицей и заметные отклонения как правило свидетельствуют о нарушении технологии либо неоптимальном режиме эксплуатации гранулятора. Следует учитывать, что фракция сырья должна быть не более половины диаметра фильеры. В противном случае формирование массы из-за неравномерности прогрева и уплотнения нарушается, что приводит не только к резкому увеличению нагрузки, но и нестабильному качеству пеллет. Если по каким-то причинам приходится перерабатывать слишком мелкие фракции, то рабочая длина канала потребуется больше. Например, березовый опил при добавлении около 1% крахмала нормально склеивается на хвойной матрице с соотношением 1:6.5, а вот березовая шлифовальная пыль уже требует соотношения 1:7.5 и более, и на добавку крахмала реагирует слабо.

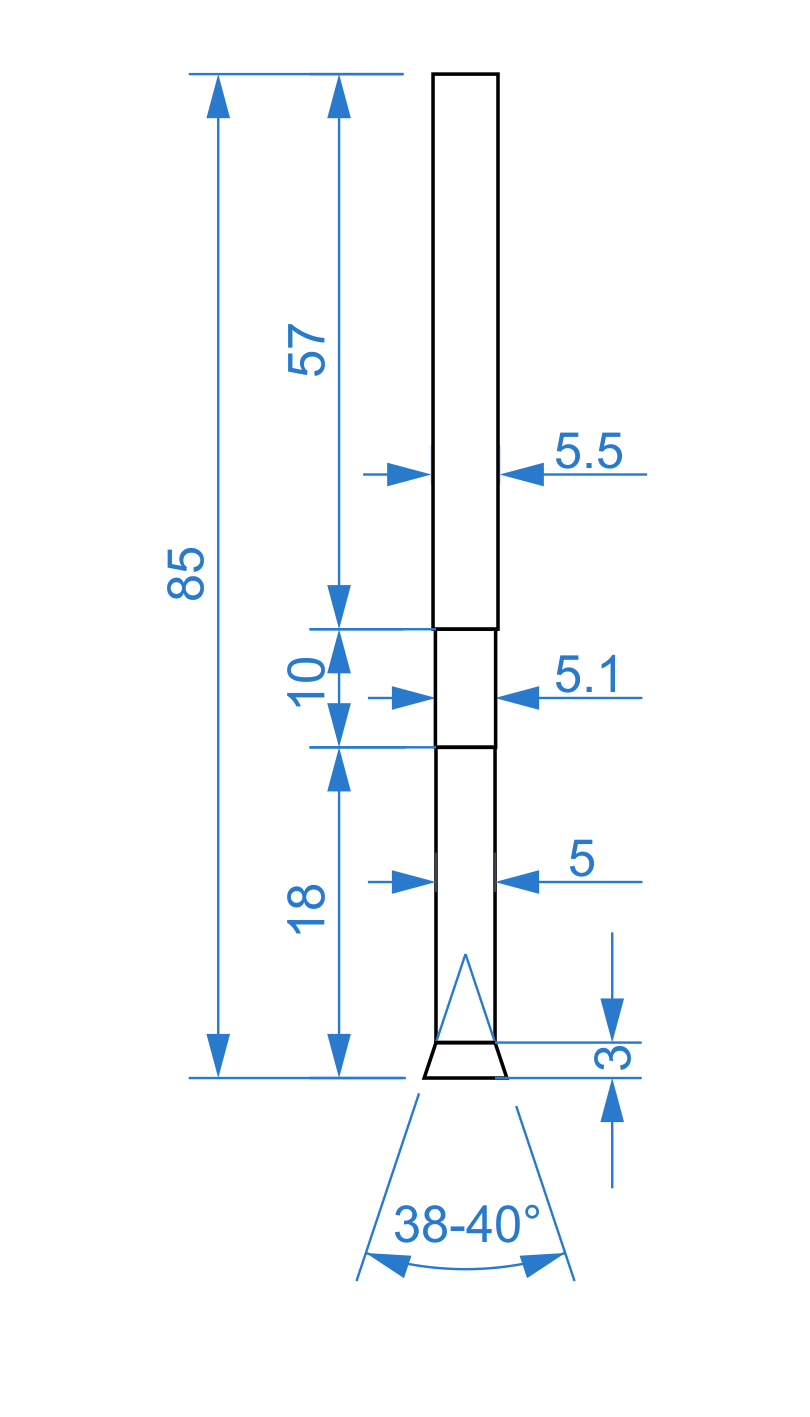

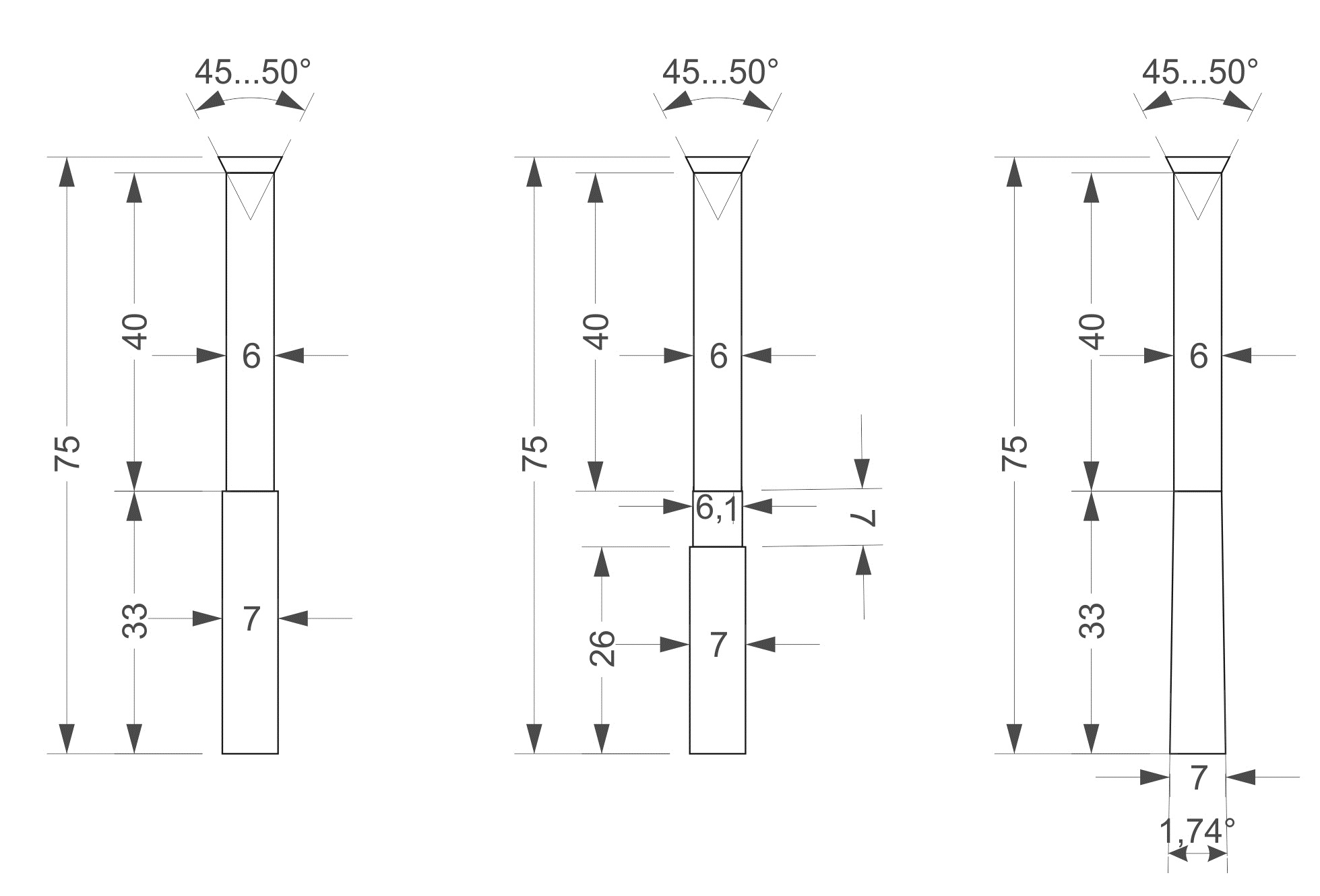

Рабочая длина фильеры не является толщиной матрицы. Дело в том, что независимо от диаметра фильер и ширины трека есть предельная механическая нагрузка, которую способна выдержать конкретная матрица в определенном пресс-грануляторе. Уменьшая диаметр фильеры нам необходимо ее укоротить, сохраняя прочность матрицы во избежание образования трещин и тотального разрушения. Для этого применяют встречное сверление увеличенным на 8-15% диаметром сверла. Таким образом сырье освобождается раньше, чем выйдет за пределы матрицы. Конечно, велик соблазн применить более тонкую матрицу для относительно легкого сырья, сэкономив на цене поковки. Такие случаи скорее исключение из правил и применяются на маленьких моделях для домашнего использования, либо для пеллетирования очень мягкого и клейкого сырья с минимальной нагрузкой на гранулятор, когда ток нагрузки на главный привод мало отличается от холостого хода. На рисунке пример устройства фильеры матрицы для переработки куриного помета. На многих производствах удобрений толщину матрицы сокращают с 85мм до 50мм, так как помет довольно липкий и при относительно короткой рабочей длине отверстия нагрузка падает до 50-60% от номинальной без снижения производительности и качества пеллет.

Рабочая длина фильеры не является толщиной матрицы. Дело в том, что независимо от диаметра фильер и ширины трека есть предельная механическая нагрузка, которую способна выдержать конкретная матрица в определенном пресс-грануляторе. Уменьшая диаметр фильеры нам необходимо ее укоротить, сохраняя прочность матрицы во избежание образования трещин и тотального разрушения. Для этого применяют встречное сверление увеличенным на 8-15% диаметром сверла. Таким образом сырье освобождается раньше, чем выйдет за пределы матрицы. Конечно, велик соблазн применить более тонкую матрицу для относительно легкого сырья, сэкономив на цене поковки. Такие случаи скорее исключение из правил и применяются на маленьких моделях для домашнего использования, либо для пеллетирования очень мягкого и клейкого сырья с минимальной нагрузкой на гранулятор, когда ток нагрузки на главный привод мало отличается от холостого хода. На рисунке пример устройства фильеры матрицы для переработки куриного помета. На многих производствах удобрений толщину матрицы сокращают с 85мм до 50мм, так как помет довольно липкий и при относительно короткой рабочей длине отверстия нагрузка падает до 50-60% от номинальной без снижения производительности и качества пеллет.

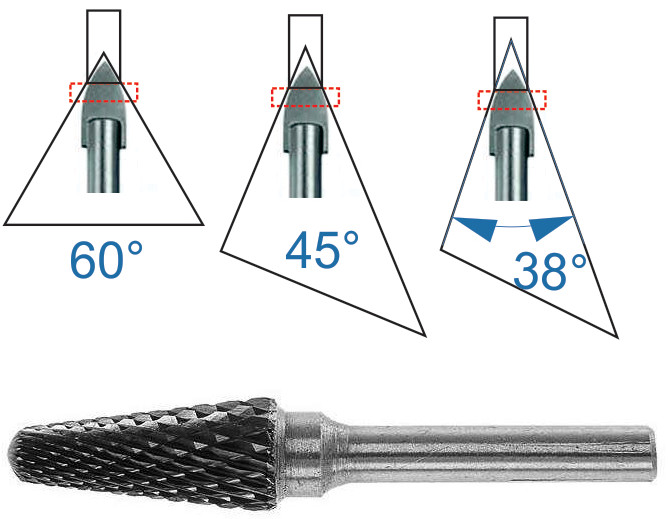

Ранее была упомянута зенковка на входе в фильеру, которая способствует уплотнению сырья, облегчает разрезание нагретого слоя и направляет частицы в фильеры. Глубина зенковки и ее угол часто определяют как стандартный для каждого вида сырья. По жизни определить этот угол легче всего по матрице, которая примерно в середине своего срока службы, и зенковка вымывается сырьем естественным способом. По сути, изначальная выемка конической формы просто облегчает запуск оборудования и обеспечивает плавность работы при обкатке и приработке к поверхности роликов. Для большинства видов сырья наиболее близким к естественному углу зенковки промеряется 38-40°. Это можно проверить визуально, прикладывая перьевое сверло к отверстию. При недостатке сырья, обусловленной слишком маленьким темпом подачи для применяемой ширины трека матрицы, происходит соприкосновение роликов и матрицы. В результате зенковка расплющивается и воронка на входе в фильеру исчезает, приводя к нестабильной работе и повышенной нагрузке на роллеры с одновременным получением рыхлой пеллеты.

Ранее была упомянута зенковка на входе в фильеру, которая способствует уплотнению сырья, облегчает разрезание нагретого слоя и направляет частицы в фильеры. Глубина зенковки и ее угол часто определяют как стандартный для каждого вида сырья. По жизни определить этот угол легче всего по матрице, которая примерно в середине своего срока службы, и зенковка вымывается сырьем естественным способом. По сути, изначальная выемка конической формы просто облегчает запуск оборудования и обеспечивает плавность работы при обкатке и приработке к поверхности роликов. Для большинства видов сырья наиболее близким к естественному углу зенковки промеряется 38-40°. Это можно проверить визуально, прикладывая перьевое сверло к отверстию. При недостатке сырья, обусловленной слишком маленьким темпом подачи для применяемой ширины трека матрицы, происходит соприкосновение роликов и матрицы. В результате зенковка расплющивается и воронка на входе в фильеру исчезает, приводя к нестабильной работе и повышенной нагрузке на роллеры с одновременным получением рыхлой пеллеты.

Восстановить зенковку довольно просто конической твердосплавной шарошкой, установленной в достаточно мощный шуруповерт или дрель. При этом наибольший диаметр шарошки, называемой также конусной борфрезой, должен быть на 3-4мм больше диаметра фильеры для обеспечения достаточно глубокой зенковки. При правильной настройке оборудования с достаточной подачей сырья, оптимальной влажностью и фракцией подобные манипуляции не нужны на протяжении всего срока службы матрицы. Следует заметить, что попытка довести до соприкосновения зенковку соседних отверстий при популярном угле конуса шарошки 24° приводит к получению почти вдвое более глубокой зенковки, и такая форма сильно увеличить сопротивление продавливанию.

Восстановить зенковку довольно просто конической твердосплавной шарошкой, установленной в достаточно мощный шуруповерт или дрель. При этом наибольший диаметр шарошки, называемой также конусной борфрезой, должен быть на 3-4мм больше диаметра фильеры для обеспечения достаточно глубокой зенковки. При правильной настройке оборудования с достаточной подачей сырья, оптимальной влажностью и фракцией подобные манипуляции не нужны на протяжении всего срока службы матрицы. Следует заметить, что попытка довести до соприкосновения зенковку соседних отверстий при популярном угле конуса шарошки 24° приводит к получению почти вдвое более глубокой зенковки, и такая форма сильно увеличить сопротивление продавливанию.

Довольно удобны для восстановления зенковки перьевые четырехгранные сверла по керамике. Они позволяют получать угол в диапазоне 35-45°, а стоимость 2-3 доллара при достаточно острой заточке и хорошей износостойкости определяет лучший выбор. Например, для нарезки зенковки в 2800 отверстий матрицы диаметром 650мм с фильерой 6мм было потрачено всего 14 перьевых сверл диаметром 10мм. Сверлить следует надежным шуруповертом или дрелью с такими же небольшими оборотами, используя масло или достаточно жирную СОЖ. Двухгранные перьевые сверла не стоит даже пытаться использовать, так как они практически сразу обламываются из-за закусывания.

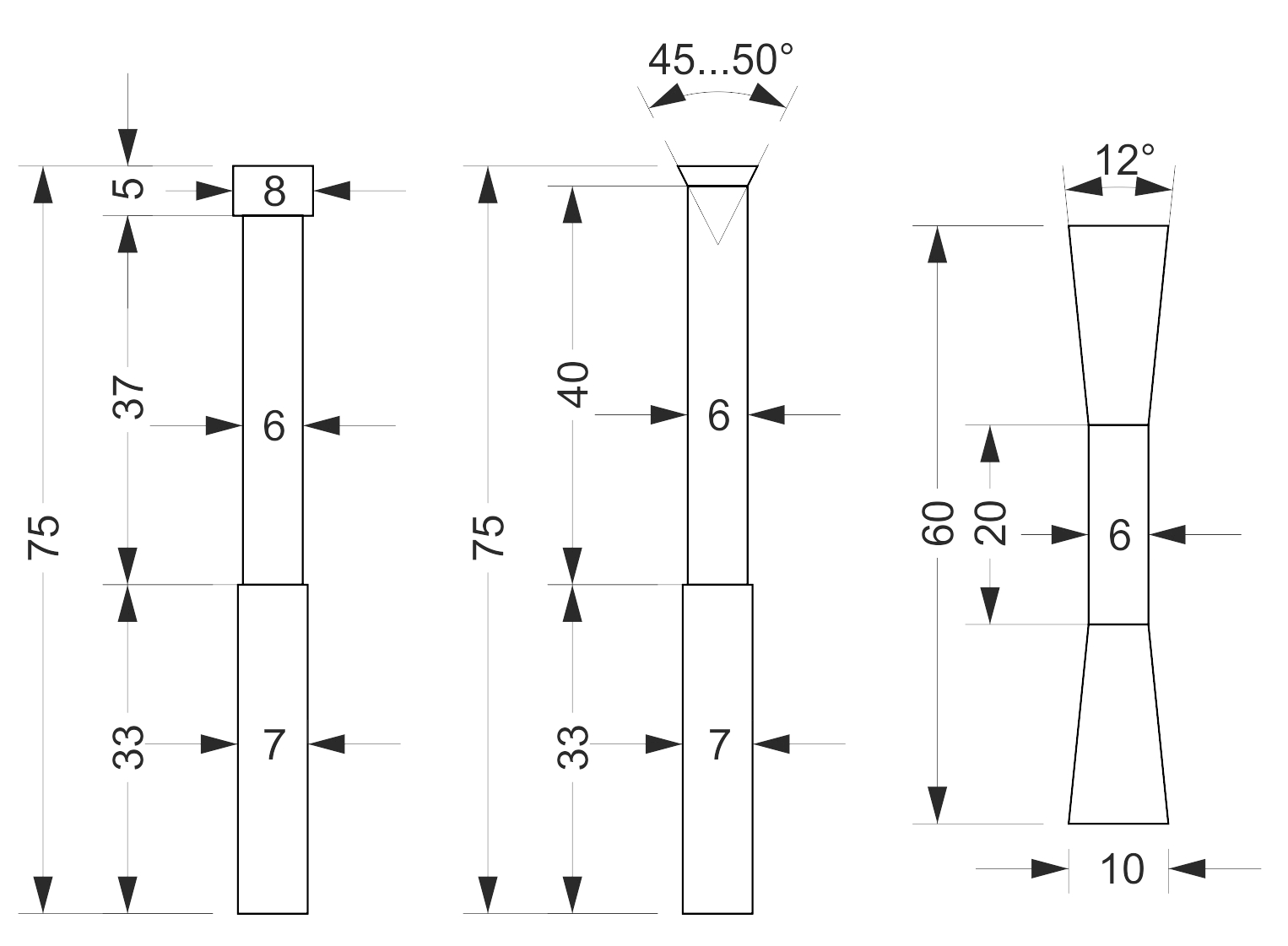

По мере износа матрицы ее внутренний диаметр увеличивается. И, несмотря на естественное самообразование зенковки, происходит укорачивание рабочей длины фильеры, так как тело матрицы становится тоньше. Причем чем короче рабочая длина канала, тем сильнее износ сказывается на качестве гранул. Основной способ борьбы – ступенчатое противосверление. Вторая часть фильеры имеет диаметр на 0.05-0.1мм больше, причем этот участок длиной всего 5-10мм. Как только фильера износится по диаметру на это значение, второй участок начинает работать заодно с изначальным, и рабочая длина как бы увеличивается на эти 5-10мм, сохраняя степень сжатия и плотность пеллет. Это может увеличить ресурс на 50-70% для матрицы с фильерой 6мм, предназначенной для переработки хвойной древесины.

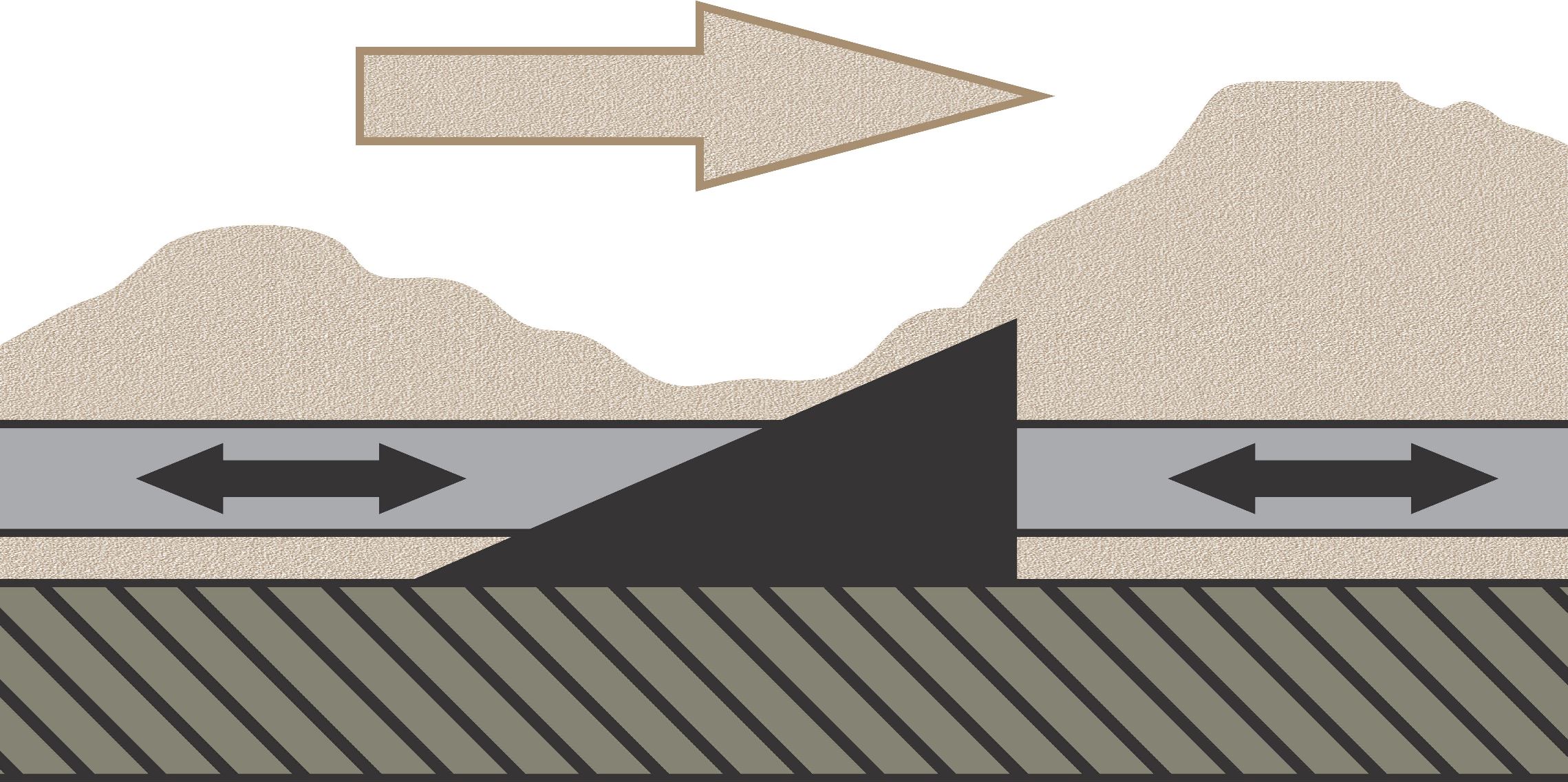

Для матриц с очень малым диаметром фильеры сделать встречное сверление с большим перепадом диаметра становится проблемой, особенно при небольшой рабочей длине канала. Увеличенный диаметр из-за близкого расположения фильер между собой оставляет мало стального тела, приводя к местным напряжениям и внутренним трещинам вплоть до выламывания кусков матрицы. В таких случаях применяют коническое противосверление. Так как износ фильеры происходит и по внутренней поверхности с увеличением диаметра, то встреча с расширяющейся частью со временем становится все дальше. На рисунке приведены примеры обычного противосверления, ступенчатого и конического.

Для матриц с очень малым диаметром фильеры сделать встречное сверление с большим перепадом диаметра становится проблемой, особенно при небольшой рабочей длине канала. Увеличенный диаметр из-за близкого расположения фильер между собой оставляет мало стального тела, приводя к местным напряжениям и внутренним трещинам вплоть до выламывания кусков матрицы. В таких случаях применяют коническое противосверление. Так как износ фильеры происходит и по внутренней поверхности с увеличением диаметра, то встреча с расширяющейся частью со временем становится все дальше. На рисунке приведены примеры обычного противосверления, ступенчатого и конического.

Самое забавное, что цена матрицы с применением ступенчатого или конического сверления очень мало отличается от обычного исполнения. Поэтому при заблаговременном формировании склада расходников заказ экзотического исполнения вполне оправдан.

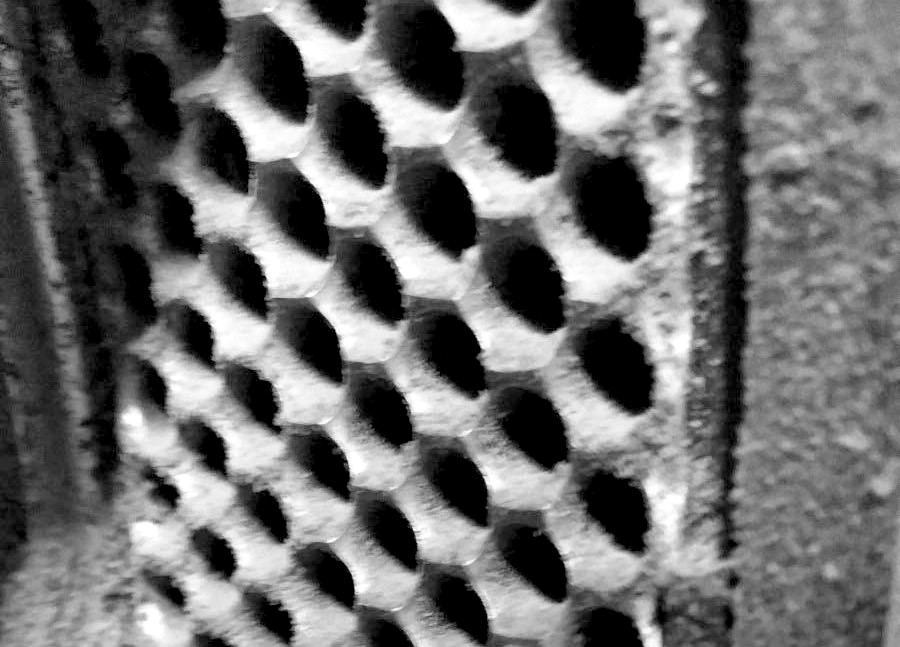

Иногда вместо конической зенковки на входе в фильеру делают цековку, или просто сверление в глубину на 5-10мм с диаметром на 2-3мм больше основного. Это так же, как и при зенковке, способствует «разрезанию» нагретого слоя сырья, резко снижая площадь слепых зон на треке. Сырье, набиваясь в ступеньку, формирует подобие воронки и работает по тому же принципу. Такое решение гораздо устойчивее к недостатку сырья на отдельных рядах, а также позволяет сохранить геометрию рабочей части матрицы по мере износа. Кроме того, сопротивление при таком входе заметно больше и рабочая длина канала может быть уменьшена. Есть предположение, что опыт с цековкой произошел случайно из-за неправильного понимания чертежа, на котором выносные линии размера приняли за форму входа в фильеру. Примечательно, что цековка – единственный способ изготовить кольцевую матрицу для комбикорма с большим диаметром фильеры без увеличения общей толщины тела относительно стандартного размера. Например, для гранулирования жмыха применяют 8мм матрицу без встречного сверления с толщиной 85мм, что уже на 10мм толще массово выпускаемых матриц для древесины и уже достаточно прочно. Дальнейшее увеличение внешнего диаметра резко удорожает поковки и стоимость обработки. Поэтому для диаметра фильеры 10 или 12мм применяют цековку на глубину 10-15мм, оставляя толщину 85мм.

Иногда вместо конической зенковки на входе в фильеру делают цековку, или просто сверление в глубину на 5-10мм с диаметром на 2-3мм больше основного. Это так же, как и при зенковке, способствует «разрезанию» нагретого слоя сырья, резко снижая площадь слепых зон на треке. Сырье, набиваясь в ступеньку, формирует подобие воронки и работает по тому же принципу. Такое решение гораздо устойчивее к недостатку сырья на отдельных рядах, а также позволяет сохранить геометрию рабочей части матрицы по мере износа. Кроме того, сопротивление при таком входе заметно больше и рабочая длина канала может быть уменьшена. Есть предположение, что опыт с цековкой произошел случайно из-за неправильного понимания чертежа, на котором выносные линии размера приняли за форму входа в фильеру. Примечательно, что цековка – единственный способ изготовить кольцевую матрицу для комбикорма с большим диаметром фильеры без увеличения общей толщины тела относительно стандартного размера. Например, для гранулирования жмыха применяют 8мм матрицу без встречного сверления с толщиной 85мм, что уже на 10мм толще массово выпускаемых матриц для древесины и уже достаточно прочно. Дальнейшее увеличение внешнего диаметра резко удорожает поковки и стоимость обработки. Поэтому для диаметра фильеры 10 или 12мм применяют цековку на глубину 10-15мм, оставляя толщину 85мм.

На грануляторах малой производительности иногда применяют очень глубокую зенковку с малой длиной рабочего канала, касается это в основном комбикормовых вариантов, где нагрузки небольшие и экономия на толщине матрицы существенна. В случае плоскоматричных грануляторов такое решение позволяет делать матрицы двухстороннего использования, удваивая ресурс.

Угол зенковки зависит не только от твердости и клейкости сырья, но и от конструкции гранулятора. Если в основном уплотнение сырья происходит на поверхности трека и далее готовая масса заталкивается в фильеру, то угол 38-50° и глубина зенковки 2-3мм, что характерно для большинства больших промышленных грануляторов с кольцевой матрицей. Если же вальцы и подшипники в них слабые, а также расстояние между отверстиями довольно большое для сохранения прочности плоской матрицы, то для снятия ударной нагрузки на ролики уплотнение происходит в довольно глубокой зенковке. В таком случае угол зенковки 11-16° при ее глубине 10-15мм для диаметров фильеры 6 и 8мм при относительно малой толщине матрицы. На другие диаметры фильеры следует придерживаться таких же соотношений с учетом требования более мелкой фракции сырья при уменьшении диаметра гранулы.

При достаточно мягком сырье вроде лиственницы или комбикорма, а также для мелкой и клейкой пыли МДФ, зенковку делают с углом 60°. Такому сырью свойственная малая абразивность, и естественное состояние поверхности трека выглядит как закругленные переходы от отверстия к отверстию без острых граней и краев. Часто для грануляторов мощностью от 200кВт при переработке древесины применяют матрицы не только с углом 60°, но и 90° и даже вовсе без зенковки. Предварительного уплотнения на входе не происходит, а проклеивание материала достигается увеличением рабочей длины фильеры с 1:6.5 до 1:7 или 1:8. Как правило, при переработке сосны или березы такие матрицы с износом трека на 1-2мм резко теряют производительность, так как образующаяся воронка на входе в отверстие при слишком длинном канале производит чрезмерное уплотнение сырья вплоть до полного забивания и даже закоксовывания матрицы.

В итоге получается, что зенковка подбирается под абразивность сырья, а рабочая длина фильеры должна обеспечивать выпуск качественной пеллеты со стабильно высокой производительностью на протяжении всего срока эксплуатации, пока трек не износится хотя бы на 8-10мм. Полная толщина матрицы определяет ее прочность. Увеличение ширины трека в полтора раза для одного и того же типоразмера матрицы требует увеличение толщины тела матрицы на 15-20%.